申请日2017.07.01

公开(公告)日2017.10.20

IPC分类号C02F9/14; C02F101/16; C02F101/30; C02F103/06

摘要

翻译

本发明属于废水处理技术领域,具体涉及一种垃圾渗滤液达标直排的处理方法。垃圾渗滤液处理至其达标直排的方法,包括下述的步骤:厌氧生物处理——好氧生物处理——铁碳微电解——芬顿氧化——臭氧催化氧化——电解催化氧化。采用本发明的方法对垃圾渗滤液进行处理,达到国标规定,对废水处理程度深,操作灵活,抗来水冲击能力强,处理费用低。本发明先采用处理费用低的生物法去除大部分有机物和总氮,铁碳微电解工艺去除剩余部分有机物,然后加入双氧水,芬顿氧化,利用电极涂层进行催化氧化,在保证处理效果的同时降低极板间电流密度,节约电耗,降低了处理费用。

摘要附图

权利要求书

1.垃圾渗滤液处理至其达标直排的方法,包括下述的步骤:

厌氧生物处理——好氧生物处理——铁碳微电解——芬顿氧化——臭氧催化氧化——电解催化氧化。

2.如权利要求1所述的一种垃圾渗滤液处理至其达标直排的方法,包括下述的步骤:

(1)厌氧微生物处理:

垃圾渗滤液在缺氧生物池中水力停留;

将缺氧生物池中的溶解氧控制在0.5mg/L以下,pH值为6-9;

缺氧生物池中泥水混合采用机械搅拌;

(2)好氧微生物处理:

好氧生物滤池中悬挂半软性生物填料,所述的生物填料的填充体积比为30-70%;

垃圾渗滤液在好氧滤池中水力停留;

好氧滤池中的溶解氧控制在2.0-6.0mg/L;

好氧滤池中回流至缺氧生物池的污泥回流比为100-400%;

(3)铁碳微电解

进水采用无机酸调节pH值,控制进水pH为2.0-3.0,出水pH为3.0-4.0;

该步骤中,采用固体填料,微电解氧化时间为15-120分钟;

(4)芬顿氧化:

投加质量浓度为30%的双氧水,双氧水加入的体积为垃圾渗滤液体积的为0.5-10‰;

氧化时间为15-60分钟;

芬顿出水pH加碱回调至pH8.0-9.0;

(5)臭氧催化氧化:

在臭氧催化氧化反应器中投加臭氧所用催化剂;

臭氧投加量为25-200mg/L;

臭氧氧化时间为30-120分钟;

(6)电解催化氧化

在电解催化氧化反应器中催化氧化;电解催化氧化反应器中并行排列至少一组阳极、阴极交替排列的极板;

极板间电流密度为5.0-20mA/cm,极板间距为1-5cm;

氧化时间为30-120分钟。

3.如权利要求2所述的一种垃圾渗滤液处理至其达标直排的方法,其特征在于,

步骤(3)中,所采用的填料粒径为3-10cm,该填料中,铁粉的质量分数为68-72%,碳粉的质量分数为15-22%,Cu、Mn、Ti、Pd的摩尔比为(1-3):(0.5-1.5): (0.5-1.5): (0.2-0.8);将上述的原料混合成型,经1200-1500℃绝氧高温烧结而成。

4.如权利要求2所述的一种垃圾渗滤液处理至其达标直排的方法,其特征在于,

步骤(3)中,所采用的填料粒径为3-10cm,该填料中,铁粉的质量分数为70%,碳粉的质量分数为20%,Cu、Mn、Ti、Pd的摩尔比为2:1:1:0.5;将上述的原料混合成型,经1200-1500℃绝氧高温烧结而成。

5.如权利要求2所述的一种垃圾渗滤液处理至其达标直排的方法,其特征在于,

步骤(5)中,臭氧所用催化剂以TiO2-Al2O3复合材料为载体,通过含有Mn2+、Cu2+、Fe3+、Ce3+、Co2+浓度比为(0.8-1.2):( 0.8-1.2): (0.8-1.2):( 0.8-1.2):(0.3-0.6)的混合液,在室温下搅拌浸渍4h,过滤洗涤后,将得到的催化剂在120℃下烘干2h,然后在300℃下焙烧制备而成。

6.如权利要求2所述的一种垃圾渗滤液处理至其达标直排的方法,其特征在于,

步骤(5)中,臭氧所用催化剂以TiO2-Al2O3复合材料为载体,通过含有Mn2+、Cu2+、Fe3+、Ce3+、Co2+浓度比为1:1:1:1:0.5的混合液,在室温下搅拌浸渍4h,过滤洗涤后,将得到的催化剂在120℃下烘干2h,然后在300℃下焙烧制备而成。

7.如权利要求2所述的一种垃圾渗滤液处理至其达标直排的方法,其特征在于,

电解催化氧化反应器中并行排列至少一组阳、阴极,阳、阴极交替排列;阳极为自制钛基涂层电极,涂层材料为Eu、Nd、Pt共掺杂的PbO2、TaO2、IrO2中的一种或多种;负电极为不锈钢电极或石墨电极;

极板间电流密度为5.0-20mA/cm,极板间距为1-5cm;氧化时间为30-120分钟。

8.如权利要求2所述的一种垃圾渗滤液处理至其达标直排的方法,其特征在于,步骤(2)中,半软性生物填料为内支撑悬挂填料,此填料以棉纤维作为表面材料,内以PVC为基本材料作为支撑,并以纤维绳串联组成。

9.如权利要求1所述的一种垃圾渗滤液处理至其达标直排的方法,包括下述的步骤:

(1)厌氧生物处理:

垃圾渗滤液在缺氧生物池中的水力停留时间为10-50小时;

保持缺氧池中污泥浓度3000-9000mg/L;

缺氧池中的溶解氧控制在0.5mg/L以下,pH值为6-9;

缺氧池泥水混合方式采用液下机械搅拌;

(2)好氧生物滤池中悬挂半软性生物填料,所述的生物填料填充体积比为30-70%;

垃圾渗滤液在好氧滤池中的水力停留时间为10-50小时;

好氧滤池中悬浮污泥浓度2000-5000mg/L;

好氧滤池中的溶解氧控制在2.0-6.0mg/L;

好氧滤池中回流至缺氧生物池的污泥回流比为100-400%;

(3)铁碳微电解

进水采用硫酸或盐酸进行pH调节,控制进水pH为2.0-3.0,出水pH为3.0-4.0;

该步骤中,采用固体填料,填料粒径为3-10cm;该填料中,铁粉的质量分数为68-72%,碳粉的质量分数为15-22%,Cu、Mn、Ti、Pd的摩尔比为(1-3):(0.5-1.5): (0.5-1.5): (0.2-0.8);将上述的原料混合成型,经1200-1500℃绝氧高温烧结而成;

微电解氧化时间为15-120分钟;

(4)芬顿氧化:

投加质量浓度为30%的双氧水,双氧水加入的体积为垃圾渗滤液体积的为0.5-10‰;

氧化时间为15-60分钟;

芬顿出水pH加碱回调至8.0-9.0;

(5)臭氧催化氧化:

臭氧催化氧化反应器为塔状结构,其中填有臭氧所用催化剂,臭氧所用催化剂以TiO2-Al2O3复合材料为载体,通过含有Mn2+、Cu2+、Fe3+、Ce3+、Co2+浓度比为(0.8-1.2):( 0.8-1.2):(0.8-1.2):( 0.8-1.2):(0.3-0.6)的混合液,在室温下搅拌浸渍4h,过滤洗涤后,将得到的催化剂在120℃下烘干2h,然后在300℃下焙烧制备而成;

臭氧投加量为25-200mg/L;

臭氧氧化时间为30-120分钟;

(6)电解催化氧化

电解催化氧化反应器为方形结构,反应器中并行排列至少一组阳、阴极,阳、阴极交替排列,阳极为钛基涂层电极,涂层材料为PbO2,IrO2,TaO2中的至少一种;负电极为不锈钢电极或石墨电极;

极板间电流密度为5.0-20mA/cm,极板间距为1-5cm;

氧化时间为30-120分钟。

说明书

垃圾渗滤液处理至其达标直排的方法

技术领域

本发明属于废水处理技术领域,具体涉及一种垃圾渗滤液达标直排的处理方法。

背景技术

垃圾渗滤液是垃圾填埋处理后,由于大气降水的淋溶及地表水、地下水的浸泡,固体废弃物在物理、化学及微生物作用下,产生的高浓度有机废水。垃圾渗滤液的产生来自三个方面:一是大气降雨(雪)、地表径流和地下水入侵;二是垃圾中原有的水分;三是垃圾填埋后由于微生物厌氧分解作用而产生的有机废水。垃圾渗滤液中的污染物主要来自:垃圾本身含有的大量可溶性有机物和无机物;在雨水、地表水或地下水的浸入过程中所溶解而进入渗滤液的有机物和无机物;垃圾通过生物、物理、化学作用产生的可溶性物质以及覆土和周围土壤中进入渗滤液的可溶性物质。垃圾渗滤液作为高浓度有机废水,若未经处理直接排放,对填埋场周围的地下水、地表水和土壤均会造成严重的污染。

由于垃圾渗滤液水质复杂且变化较大,具有生物毒害作用等特点, 对于垃圾渗滤液的处理技术一直是学界研究的热点,由于垃圾渗滤液成分极其复杂, 用一种方法处理很难达标, 一般实际工程中常采用多种不同类型工艺联合使用才能使出水水质达到国家排放标准。现阶段,我国主要的垃圾渗滤液处理技术有传统的物理化学方法和生物法,以及膜处理方法、土地法等多种处理方式。

随着现代工业根据排放标准的不同,垃圾渗滤液典型的二级处理一般需经过预处理、厌氧及好氧的生物处理等过程,其中好氧处理会选择与超滤配合,形成 MBR工艺。为达到更高的排放要求或回用要求,MBR出水一般采用纳滤+反渗透工艺进行三级处理。经过三级处理后的垃圾渗滤液可达到回用水的要求,但是三级处理过程中双膜工艺都会产生浓水,反渗透浓水可回到纳滤前端作为纳滤进水,而纳滤浓水积累了浓度很高的各类盐分和有机物,现在尚无经济有效的处理手段对其处理,一般将其回灌到垃圾填埋场,导致垃圾渗滤液盐分和难降解有机物浓度越来越高,导致原有处理系统瘫痪。

发明内容

为了解决上述的技术问题,本发明针对现有工艺对垃圾渗滤液处理过程中的不足之处,提供了一种垃圾渗滤液达标直排的处理方法,该发明利用缺氧生物滤池+好氧生物滤池+铁碳微电解+芬顿氧化+臭氧催化氧化+电解催化氧化组合工艺对垃圾渗滤液进行处理,使处理后的渗滤液直接达标排放。

本发明的垃圾渗滤液达标直排的处理方法是通过下述的技术方案来解决以上的技术问题的:

垃圾渗滤液处理至其达标直排的方法,包括下述的步骤:

厌氧生物处理——好氧生物处理——铁碳微电解——芬顿氧化——臭氧催化氧化——电解催化氧化。

更具体的,本发明的垃圾渗滤液处理至其达标直排的方法,包括下述的步骤:

(1)厌氧微生物处理:

垃圾渗滤液在缺氧生物池中水力停留;

将缺氧生物池中的溶解氧控制在0.5mg/L以下,pH值为6-9;

缺氧生物池中泥水混合采用机械搅拌;

(2)好氧微生物处理:

好氧生物滤池中悬挂半软性生物填料,该生物填料的填充体积比为30-70%;

垃圾渗滤液在好氧滤池中水力停留;

好氧滤池中的溶解氧控制在2.0-6.0mg/L;

好氧滤池中回流至缺氧生物池的污泥回流比为100-400%;

(3)铁碳微电解

进水采用无机酸调节pH值,控制进水pH为2.0-3.0,出水pH为3.0-4.0;

该步骤中,采用固体填料,微电解氧化时间为15-120分钟;

(4)芬顿氧化:

投加质量浓度为30%的双氧水,双氧水加入的体积为垃圾渗滤液体积的为0.5-10‰;

氧化时间为15-60分钟;

芬顿出水pH加碱回调至pH8.0-9.0;

(5)臭氧催化氧化:

在臭氧催化氧化反应器中投加臭氧所用催化剂;

臭氧投加量为25-200mg/L;

臭氧氧化时间为30-120分钟;

(6)电解催化氧化

在电解催化氧化反应器中催化氧化;电解催化氧化反应器中并行排列至少一组阳极、阴极交替排列的极板;

极板间电流密度为5.0-20mA/cm,极板间距为1-5cm;

氧化时间为30-120分钟。

作为本发明的一种改进,本发明在填料上作了改进,具体为:

步骤(3)中,所采用的填料粒径为3-10cm,该填料中,铁粉的质量分数为68-72%,碳粉的质量分数为15-22%,Cu、Mn、Ti、Pd的摩尔比为(1-3):(0.5-1.5): (0.5-1.5): (0.2-0.8);将上述的原料混合成型,经1200-1500℃绝氧高温烧结而成。

优选的,步骤(3)中,所采用的填料粒径为3-10cm,该填料中,铁粉的质量分数为70%,碳粉的质量分数为20%,Cu、Mn、Ti、Pd的摩尔比为2:1:1:0.5;将上述的原料混合成型,经1200-1500℃绝氧高温烧结而成。

作为本发明的另一改进,步骤(5)中,对臭氧所用的催化剂作了改良,该臭氧所用催化剂以TiO2-Al2O3复合材料为载体,通过含有Mn2+、Cu2+、Fe3+、Ce3+、Co2+浓度比为(0.8-1.2):( 0.8-1.2): (0.8-1.2):( 0.8-1.2):(0.3-0.6)的混合液,在室温下搅拌浸渍4h,过滤洗涤后,将得到的臭氧所用催化剂在120℃下烘干2h,然后在300℃下焙烧制备而成。

优选的,步骤(5)中,臭氧所用催化剂以TiO2-Al2O3复合材料为载体,通过含有Mn2+、Cu2+、Fe3+、Ce3+、Co2+浓度比为1:1:1:1:0.5的混合液,在室温下搅拌浸渍4h,过滤洗涤后,将得到的臭氧所用催化剂在120℃下烘干2h,然后在300℃下焙烧制备而成。

电解催化氧化反应器中并行排列至少一组阳、阴极,阳、阴极交替排列;阳极为自制钛基涂层电极,涂层材料为Eu、Nd、Pt共掺杂的PbO2;负电极为不锈钢电极或石墨电极;

极板间电流密度为5.0-20mA/cm,极板间距为1-5cm;氧化时间为30-120分钟。

步骤(2)中,半软性生物填料为高效内支撑悬挂填料,此填料以棉纤维作为表面材料,内以PVC为基本材料作为支撑,并以纤维绳串联组成。

更详细的,本发明的垃圾渗滤液处理至其达标直排的方法,包括下述的步骤:

(1)厌氧生物处理:

垃圾渗滤液在缺氧生物池中的水力停留时间为10-50小时;

保持缺氧池中污泥浓度3000-9000mg/L;

缺氧池中的溶解氧控制在0.5mg/L以下,pH值为6-9;

缺氧池泥水混合方式采用液下机械搅拌;

(2)好氧生物滤池中悬挂半软性生物填料,所述的生物填料填充体积比为30-70%;

垃圾渗滤液在好氧滤池中的水力停留时间为10-50小时;

好氧滤池中悬浮污泥浓度2000-5000mg/L;

好氧滤池中的溶解氧控制在2.0-6.0mg/L;

好氧滤池中回流至缺氧生物池的污泥回流比为100-400%。

(3)铁碳微电解

进水采用硫酸或盐酸进行pH调节,控制进水pH为2.0-3.0,出水pH为3.0-4.0;

该步骤中,采用固体填料,填料粒径为3-10cm;该填料中,铁粉的质量分数为68-72%,碳粉的质量分数为15-22%,Cu、Mn、Ti、Pd的摩尔比为(1-3):(0.5-1.5): (0.5-1.5): (0.2-0.8);将上述的原料混合成型,经1200-1500℃绝氧高温烧结而成;

微电解氧化时间为15-120分钟;

(4)芬顿氧化:

投加质量浓度为30%的双氧水,双氧水加入的体积为垃圾渗滤液体积的为0.5-10‰;

氧化时间为15-60分钟;

芬顿出水pH加碱回调至8.0-9.0;

(5)臭氧催化氧化:

臭氧催化氧化反应器为塔状结构,其中填有臭氧所用催化剂,臭氧所用催化剂以TiO2-Al2O3复合材料为载体,通过含有Mn2+、Cu2+、Fe3+、Ce3+、Co2+浓度比为(0.8-1.2):( 0.8-1.2):(0.8-1.2):( 0.8-1.2):(0.3-0.6)的混合液,在室温下搅拌浸渍4h,过滤洗涤后,将得到的催化剂在120℃下烘干2h,然后在300℃下焙烧制备而成;

臭氧投加量为25-200mg/L;

臭氧氧化时间为30-120分钟;

(6)电解催化氧化

电解催化氧化反应器为方形结构,反应器中并行排列至少一组阳、阴极,阳、阴极交替排列,阳极为钛基涂层电极,涂层材料为PbO2、IrO2、TaO2中的至少一种;负电极为不锈钢电极或石墨电极;

极板间电流密度为5.0-20mA/cm,极板间距为1-5cm;

氧化时间为30-120分钟。

本发明的有益效果在于:

(1)达到国标规定

通过本发明的方法对垃圾渗透滤进行处理,其处理效果可达到《生活垃圾填埋污染控制标准》GB16889-2008中对垃圾渗滤液中COD、氨氮、总氮指标的排放浓度限值要求;

(2)对废水处理程度深

废水中的有机物复杂多样,其抗氧化能力强弱不同,采用缺氧生物池+好氧生物滤池+铁碳微电解+芬顿氧化+臭氧催化氧化+电解催化氧化对废水中有机物“依次分类”处理,提高废水处理深度;

(3)操作灵活,抗来水冲击能力强

可根据待处理废水水质灵活操作各单元工艺参数,来保证出水稳定达标排放;

(4)处理费用低

先采用处理费用低的生物法去除大部分有机物和总氮,铁碳微电解工艺去除剩余部分有机物,然后加入双氧水,利用铁碳微电解单元产生的亚铁离子为催化剂,并利用微电解单元的酸度进行芬顿氧化,与传统芬顿氧化相比,无需加酸和加亚铁盐;臭氧催化氧化则利用催化剂的催化作用在提高处理效果的同时降低臭氧投加量;电解催化氧化单元则利用了电极涂层进行催化氧化,在保证处理效果的同时降低极板间电流密度,节约电耗,所以整套工艺处理费用低。

附图说明

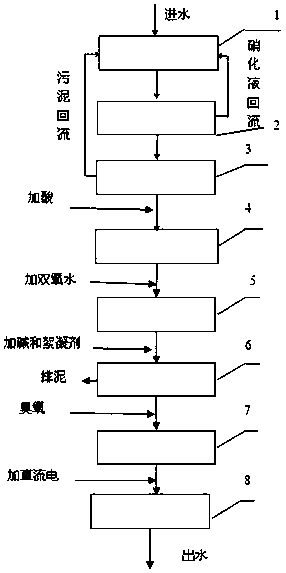

图1为本发明所述一种垃圾渗滤液达标直排的处理方法工艺流程图;

图2为电解催化氧反应器的结构示意图;

图中:1-缺氧生物池;2-好氧生物滤池;3-生化沉淀池;4-铁碳微电解池;5-芬顿氧化池;6-絮凝沉淀池;7-臭氧催化氧化反应器;8-电解催化氧化反应器。

具体实施方式

下面结合附图和具体实施方式来对本发明作更进一步的说明,以便本领域的技术人员更了解本发明,但并不以此限制本发明。

本发明的工艺流程大致如下:

一种垃圾渗滤液的处理方法,工艺流程如附图1所示,本发明的方法通过以下手段来对垃圾渗滤液进行处理:

待处理渗滤液首先进入缺氧生物池1,保持缺氧生物池1中污泥浓度为3000-9000mg/L,溶解氧控制在0.5mg/L以下,pH值控制为6-9,泥水混合方式采用液下机械搅拌,水力停留时间为10-50小时,水中的硝酸盐在缺氧条件下由反硝化菌转化为氮气溢出,缺氧生物池1出水进入好氧生物滤池2;

好氧生物滤池2中悬挂半软性生物填料,以上的半软性生物填料为内支撑悬挂填料,此填料以棉纤维作为表面材料,内以PVC为基本材料作为支撑,并以纤维绳串联组成(如无特殊说明,以下实施例中关于半软性生物填料均如上述的描述所披露);生物填料填充体积比为30-70%;保持好氧滤池2中悬浮污泥浓度为2000-5000mg/L,溶解氧在2.0-6.0mg/L,pH值为6-9,水力停留时间为10-50小时,水中部分有机物和氨氮由附着在载体的好氧微生物分解为CO2、H2O、NO32-,好氧生物滤池2出水部分按回流比100-400%回流至缺氧生物池1去除NO32-,好氧生物滤池2出水进入生化沉淀池3中进行泥水分离,底部污泥回流至缺氧生物池1,上清液通过加酸将pH调节至2.0-3.0后进行铁碳微电解池4的电解步骤中的初次氧化;

铁碳微电解池4的电解步骤中,微电解氧化反应15-120分钟,反应过程中加酸控制出水pH 3.0-4.0,铁碳微电解氧化去除部分有机物后出水加入0.5-10‰的双氧水进入芬顿氧化池5进行二次氧化(双氧水的质量浓度为30%);该步骤中,采用固体填料,填料粒径为3-10cm;该填料中,铁粉的质量分数为68-72%,碳粉的质量分数为15-22%,Cu、Mn、Ti、Pd的摩尔比为(1-3):(0.5-1.5): (0.5-1.5): (0.2-0.8);将上述的原料混合成型,经1200-1500℃绝氧高温烧结而成;

废水在芬顿氧化池5中的氧化时间为15-60分钟,投加质量浓度为30%的双氧水,双氧水加入的体积为垃圾渗滤液体积的为0.5-10‰;

芬顿氧化出水加入碱液回调pH至8.0-9.0后进入絮凝沉淀池6,废水中三价铁离子形成氢氧化铁絮体沉淀,沉淀物自絮凝沉淀池6底部排出,上清液进入臭氧催化氧化反应器7,在臭氧催化氧化反应器7中,废水和25-200mg/L的臭氧自臭氧催化氧化反应器7的底部进入,在臭氧催化氧化反应器7中催化剂的催化作用下进行三次氧化,氧化30-120分钟后进入电解催化氧化器8中;

臭氧催化氧化反应器7为塔状结构,其中填有的臭氧所用催化剂,是以TiO2-Al2O3复合材料为载体,通过含有Mn2+、Cu2+、Fe3+、Ce3+、Co2+浓度比为(0.8-1.2):( 0.8-1.2): (0.8-1.2):( 0.8-1.2):(0.3-0.6)的混合液,在室温下搅拌浸渍4h,过滤洗涤后,将得到的催化剂在120℃下烘干2h,然后在300℃下焙烧制备而成;

电解催化氧化反应器8中,在外加直流电的作用下进行四次氧化,极板间距1-5cm,电流密度5-20 mA/cm,废水中有机物在催化阳极氧化的同时水中的氯离子被电解为次氯酸,次氯酸对废水中的氨氮进行氧化,废水在电解催化氧化反应器8中氧化30-120分钟后达标排放。

电解催化氧化反应器8为方形结构(如附图2所示),电解催化氧化反应器8中并行排列至少一组阳、阴极,阳、阴极交替排列,阳极为钛基涂层电极,涂层材料为PbO2、IrO2、TaO2中的至少一种;负电极为不锈钢电极或石墨电极。极板间电流密度为5.0-20mA/cm,极板间距为1-5cm;

氧化时间为30-120分钟。