申请日2017.05.27

公开(公告)日2017.07.21

IPC分类号C02F9/08; C02F103/18

摘要

本发明涉及基于离子选择性电渗析技术的脱硫废水零排放系统及工艺,其软化预处理机构包括反应槽、澄清器和过滤装置。其减量浓缩机构为ED离子膜装置。将ED离子膜装置析出的淡水回用于脱硫系统补充水,或经过反渗透膜浓缩回用,反渗透膜浓水回到软化预处理前循环处理。本发明经三联箱工艺处理,采用石灰调节pH至9~9.5,无需加碱调节pH至11以上,石灰加药量少,带入钙离子少,无需投加可使钙离子生成沉淀的碳酸钠或硫酸钠,经过澄清沉淀、过滤后的出水直接进入ED离子膜装置减量浓缩,与现有技术相比工艺流程短、运行及投资成本低、维护方便,采用离子选择性电渗析技术,具有使用寿命长、对水质要求低、浓缩倍数高、运行负荷低、能耗低的特点。

权利要求书

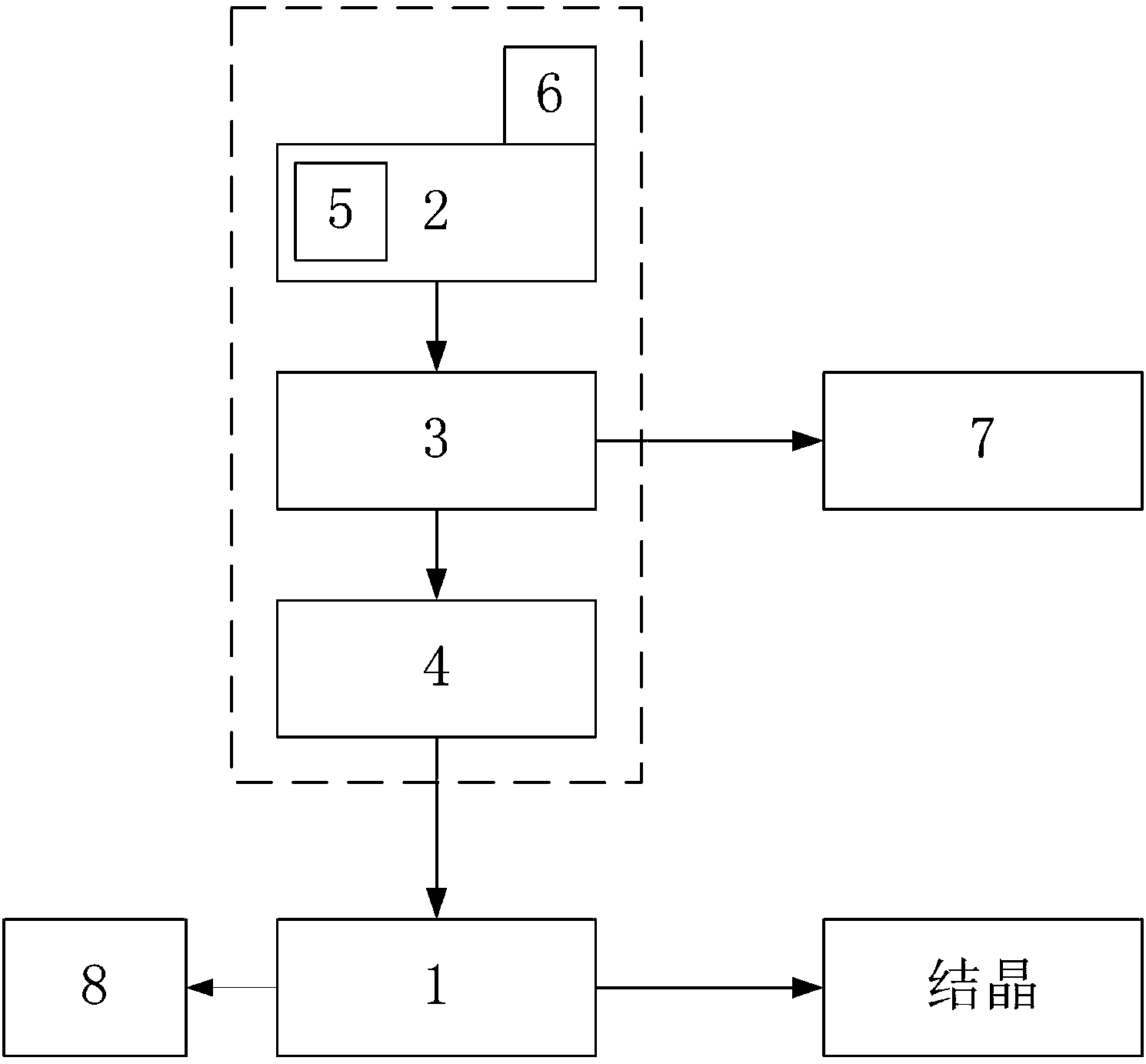

1.一种基于离子选择性电渗析技术的脱硫废水零排放系统,其特征在于:包括软化预处理机构、减量浓缩机构和结晶机构,所述软化预处理机构包括依次连接的反应槽(2)、澄清器(3)和过滤装置(4),由过滤装置(4)滤出的废液进入所述减量浓缩机构浓缩,其中,所述减量浓缩机构为ED离子膜装置(1),所述ED离子膜装置(1)的淡水出口连接至脱硫系统(8)补水,或经过反渗透膜浓缩回用,反渗透膜浓水回到软化预处理前循环处理,所述ED离子膜装置(1)的浓水出口连接至结晶机构,将ED离子膜装置(1)析出的浓水结晶制盐,或进入烟道喷洒,或进入捞渣机系统消化。

2.根据权利要求1所述的基于离子选择性电渗析技术的脱硫废水零排放系统,其特征在于:经过过滤装置(4)滤出的废液无需投加碳酸钠或硫酸钠去除钙离子的药剂,直接进入ED离子膜装置(1)进行浓缩。

3.根据权利要求1所述的基于离子选择性电渗析技术的脱硫废水零排放系统,其特征在于:在所述反应槽(2)内设置有pH检测装置(5),用于监控反应槽(2)调节pH至9~9.5。

4.根据权利要求1所述的基于离子选择性电渗析技术的脱硫废水零排放系统,其特征在于:所述澄清器(3)通过管道连接有脱水机构(7),将澄清器(3)内的沉淀污泥输送至脱水机构(7)进行污泥干化。

5.一种基于离子选择性电渗析技术的脱硫废水零排放工艺,其特征在于:包括下述步骤,

预处理,将废水碱性调节,再经辅助剂絮凝沉降后,过滤得到的上清液;

减量浓缩,预处理得到的上清液经离子选择性电渗析处理,浓缩液TDS达20万mg/L以上、脱盐液的氯离子浓度可降低至100~6000mg/L以内的任何数值,将得到的淡水回收用于脱硫系统补充水,或经过反渗透膜浓缩回用,反渗透膜浓水回到软化预处理前循环处理;

结晶,减量浓缩的浓缩液结晶成盐,或进入烟道喷洒,或进入捞渣机等系统消化。

6.根据权利要求5所述的基于离子选择性电渗析技术的脱硫废水零排放工艺,其特征在于:预处理步骤中,采用石灰进行废水碱性调节,最终调节至pH9~9.5。

7.根据权利要求5所述的基于离子选择性电渗析技术的脱硫废水零排放工艺,其特征在于:所述上清液除去重金属和悬浮杂质后直接进行减量浓缩。

8.根据权利要求5所述的基于离子选择性电渗析技术的脱硫废水零排放工艺,其特征在于:所述辅助剂包括絮凝剂和有机硫,其中,所述絮凝剂为聚铝絮凝剂或聚铁絮凝剂。

9.根据权利要求5所述的基于离子选择性电渗析技术的脱硫废水零排放工艺,其特征在于:减量浓缩步骤中,上清液经离子选择性电渗析处理后得到的淡水氯离子浓度可降低至100~6000mg/L以内的任何数值,其淡水可用于脱硫系统补充用水,或经过反渗透膜浓缩回用,反渗透膜浓水回到软化预处理前循环处理。

10.根据权利要求5所述的基于离子选择性电渗析技术的脱硫废水零排放工艺,其特征在于:减量浓缩步骤中,上清液经离子选择性电渗析处理后得到的浓水TDS大于200000mg/L,其浓水直接进入结晶器制盐,或进入烟道喷洒,或进入捞渣机系统消化。

说明书

基于离子选择性电渗析技术的脱硫废水零排放系统及工艺

技术领域

本发明属于环保水处理技术领域,尤其涉及一种基于离子选择性电渗析技术的脱硫废水零排放系统及工艺。

背景技术

二氧化硫(化学式SO2),是造成大气污染的主要原因之一,也是造成酸雨的重要原因,是大气主要污染物之一。火山爆发时会喷出该气体,在许多工业过程中也会产生二氧化硫。由于煤和石油通常都含有硫元素,因此燃烧时会生成二氧化硫。当二氧化硫溶于水中,会形成亚硫酸。若把亚硫酸进一步在PM2.5存在的条件下氧化,便会迅速高效生成硫酸。这就是对使用这些燃料作为能源的环境效果的担心的原因之一。

截止2010年末,我国完成“十一五”期间的总量控制目标为全年SO2排放量2246.7万吨,其中电力行业的控制量为951.7万吨。在众多工业生产过程中,燃煤电厂烟气脱硫系统是SO2的排放大户。这其中,石灰石~石膏湿法脱硫是电厂脱硫应用最广泛、技术最成熟的脱硫工艺。为了维持脱硫装置浆液循环系统物质的平衡,防止烟气中可溶部分即氯浓度超过规定值和保证石膏质量,必须从系统中排放一定量的废水,废水主要来自石膏脱水和清洗系统。于是此工艺产生的脱硫废水的处理是我们面临的一大课题。脱硫废水主要含过饱和的亚硫酸盐、悬浮物、硫酸盐以及重金属离子。由于大部分物质都是国家环保标准中规定的第一类污染物,对环境污染较严重。因此,必须对脱硫废水进行有效处理后排放。于是此工艺产生的脱硫废水的处理是我们面临的一大课题。

2015年4月16日,国务院发布《水污染行动计划》《水十条》,国家将强化对各类水污染的治理力度。“水十条”明确提出,到2020年,全国水环境质量得到阶段性改善,污染严重水体较大幅度减少,“狠抓工业污染防治”成为重要任务,多项标准进一步趋严,一些重点区域甚至将禁止污水排放。2016年9月30日,环保部发布关于征求《火电厂污染防治技术政策》和《火电厂污染防治最佳可行性技术指南》意见函,对火电厂排放的废气、废水、噪声、固体废弃物等造成的污染制定基本的技术政策,关于废水明确指出:火电厂水污染防治应遵循清污分流,一水多用、集中处理与分散处理相结合的原则,鼓励火电厂实现废水的循环使用不外排。

在我国,火电厂作为耗水大户,其用水量约占工业用水量的30%~40%,每年火电厂的用水量呈上身趋势,同时废水排放量也逐年增加。因此,实现废水“零排放”是火电厂可持续发展出路。有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种更适合于中国国情、且投资成本和运行成本低且易于操作和管理的零排放系统及工艺,使其更具有产业上的利用价值。

发明内容

为解决上述技术问题,本发明的目的是提供一种主要针对含钙镁离子浓度高的脱硫废水的零排放系统及工艺。解决高浓度钙镁离子脱硫废水软化预处理需要投加大量石灰和碳酸钠药剂,运行成本高、污泥量大、工艺流程长、设备投资高等问题。本发明技术方案如下:

本发明目的之一,一种基于离子选择性电渗析技术的脱硫废水零排放系统,包括软化预处理机构、减量浓缩机构和结晶机构,所述软化预处理机构包括依次连接的反应槽、澄清器和过滤装置,由过滤装置滤出的废液进入所述减量浓缩机构浓缩,其中,所述减量浓缩机构为ED离子膜装置,所述ED离子膜装置的淡水出口连接至脱硫系统补水,或经过反渗透膜浓缩回用,反渗透膜浓水回到软化预处理前循环处理,所述ED离子膜装置的浓水出口连接至结晶机构,将ED离子膜装置析出的浓水结晶制盐,或进入烟道喷洒,或进入捞渣机系统消化。

本发明脱硫废水零排放系统,进一步地,经过过滤装置滤出的废液无需投加碳酸钠或硫酸钠去除钙离子的药剂,直接进入ED离子膜装置进行浓缩。

本发明脱硫废水零排放系统,更进一步地,在所述反应槽内设置有pH检测装置,用于监控反应槽调节pH至9~9.5。

本发明脱硫废水零排放系统,更进一步地,所述澄清器通过管道连接有脱水机构,将澄清器内的沉淀污泥输送至脱水机构进行污泥干化。

本发明目的之二,一种基于离子选择性电渗析技术的脱硫废水零排放工艺,包括下述步骤,

预处理,将废水碱性调节,再经辅助剂絮凝沉降后,过滤得到的上清液;

减量浓缩,预处理得到的上清液经离子选择性电渗析处理,浓缩液TDS达20万mg/L以上、脱盐液的氯离子浓度可降低至100~6000mg/L以内的任何数值,将得到的淡水回收用于脱硫系统补充水,或经过反渗透膜浓缩回用,反渗透膜浓水回到软化预处理前循环处理;

结晶,减量浓缩的浓缩液结晶成盐,或进入烟道喷洒,或进入捞渣机等系统消化。

本发明脱硫废水零排放工艺,进一步的,预处理步骤中,采用石灰进行废水碱性调节,最终调节至pH9~9.5。

本发明脱硫废水零排放工艺,更进一步的,所述上清液除去重金属和悬浮杂质后再进行减量浓缩。

本发明脱硫废水零排放工艺,更进一步的,所述辅助剂包括絮凝剂和有机硫,其中,所述絮凝剂为聚铝絮凝剂或聚铁絮凝剂。

本发明脱硫废水零排放工艺,更进一步的,减量浓缩步骤中,上清液经离子选择性电渗析处理后得到的淡水氯离子浓度可降低至100~6000mg/L以内的任何数值,其淡水可用于脱硫系统补充用水,或经过反渗透膜浓缩回用,反渗透膜浓水回到软化预处理前循环处理。

本发明脱硫废水零排放工艺,更进一步的,减量浓缩步骤中,上清液经离子选择性电渗析处理后得到的浓水TDS大于200000mg/L,其浓水直接进入结晶器制盐,或进入烟道喷洒,或进入捞渣机系统消化。

借由上述方案,本发明至少具有以下优点:

①本发明经传统三联箱工艺处理,采用石灰调节pH至9~9.5,无需如其他脱硫废水零排放项目一样加碱调节pH至11以上,石灰加药量少,因而带入的钙离子也少,无需投加碳酸钠或硫酸钠(可使钙离子生成沉淀)加药,经过澄清沉淀、过滤的预处理步骤,出水直接进入ED离子膜装置减量浓缩,与现有技术相比工艺流程短、运行及投资成本低、维护方便;

②减量浓缩采用离子选择性电渗析技术,电渗析膜使用寿命长,对进水水质要求低,但浓缩倍数高,TDS可浓缩至20万mg/L以上,使后续结晶器运行负荷低,既可有效避免浓水侧结垢,又可减少浓缩系统的能耗成本,从而降低整体系统电耗,降低运行总本低。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。