申请日2017.07.07

公开(公告)日2017.10.20

IPC分类号B01D53/78; B01D53/52; B01D53/50; B01D53/96; C02F1/52; C02F101/10; C02F103/18

摘要

本发明公开了一种环保的可处理废水和废气的新型脱硫设备,包括脱硫前置模块、高效脱硫循环制备模块、废液处理模块和脱水模块,所述的脱硫前置模块包括液碱罐、吸收塔和电磁波间断式加热器,通过电磁波间断式加热器获得高硫容、高传质速率的多孔氧化铁,采用电磁波加热、阶段式加热使物料受热比现有的方法均匀,提高了产品质量,减少了次品含量,同时提高了脱硫速度,综合获得的该脱硫设备投资小,运行费用低,且具有更高效的脱硫效率。

权利要求书

1.一种环保的可处理废水和废气的新型脱硫设备,其特征在于:包括脱硫前置模块、高效脱硫循环制备模块、废液处理模块和脱水模块,所述的脱硫前置模块包括液碱罐、吸收塔和电磁波间断式加热器,所述的吸收塔的入口设有逆喷喷嘴和预降温段,所述的吸收塔为对冲逆流吸收塔、烟塔合一式结构,所述的吸收塔自下而上依次包括下层喷淋、对冲逆流组件、上级喷淋、除雾器和烟囱,所述的液碱罐通过液碱泵连接至下层喷淋段下方,所述的吸收塔的底部通过管道连接至电磁波间断式加热器,所述的电磁波间断式加热器通过设有的循环泵分别连接至下层喷淋和对冲逆流组件,吸收塔的入口通原废气(废水),所述的逆喷喷嘴接新鲜水;所述的高效脱硫循环制备模块包括电磁波间断式加热器和氧化铁粉;所述的废液处理模块包括加药罐、沉淀器、氧化罐、外排水池、厂区污水处理厂和滤液储罐,所述的电磁波间断式加热器通过排液泵、加药罐通过加药泵连接至沉淀器、所述的沉淀器上方设有溢流口通过管道分别连接至氧化罐和滤液储罐,所述的氧化罐通过设有的氧化风机鼓入空气至氧化罐的底部,所述的氧化罐通过溢流口连接至外排水池,外排水池通过设有的外排水泵将污水送至污水处理厂;所述的脱水模块包括板框压滤机,所述沉淀器的底部通过排泥泵与板框压滤机连接,板框压滤机的滤液通过管道连接至滤液储罐或/和氧化罐,所述的滤液储罐通过滤液返回泵与电磁波间断式加热器连接。

2.根据权利要求1所述的一种环保的可处理废水和废气的新型脱硫设备,其特征在于:所述电磁波间断式加热器通过循环泵还与逆喷喷嘴连接。

3.根据权利要求2所述的一种环保的可处理废水和废气的新型脱硫设备,其特征在于:在所述电磁波间断式加热器内对氧化铁粉进行间断式加热。

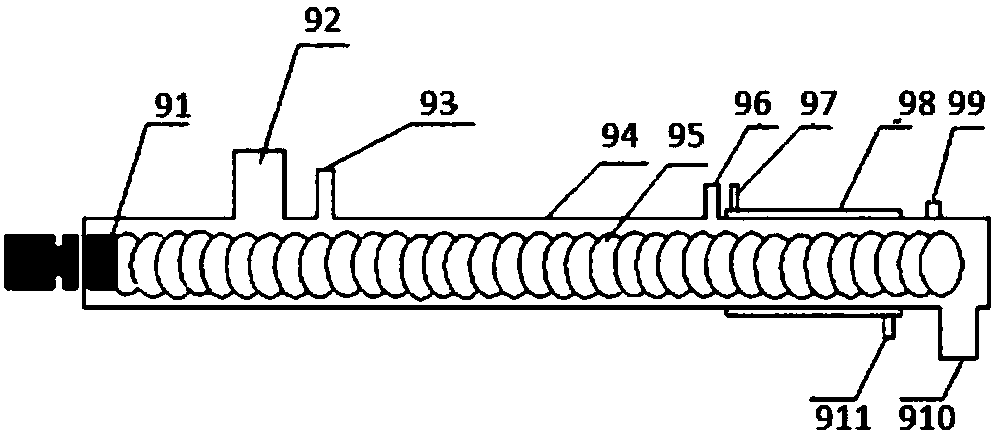

4.根据权利要求1~3任一项所述的一种环保的可处理废水和废气的新型脱硫设备,其特征在于:所述的电磁波间断式加热器包括连续管道、磁力驱动机和螺旋轴,螺旋轴设置于连续管道内,与管道等长,磁力驱动机位于管外,与螺旋轴轴向隔管相连,螺旋轴与磁力驱动机完全隔开不接触。

5.根据权利要求4所述的一种环保的可处理废水和废气的新型脱硫设备,其特征在于:所述连续管道由聚四氟乙烯材料制成,按氧化铁粉的再生流程将同一管道分为预热段、再生段、冷却段;其中预热段长度为3-10m,物料在预热段的滞留时间为5-15min,物料的送料速度为0.2-0.75m/min;再生段长度为7-30m,物料在再生段的滞留时间为10-40min;冷却段长度为3-10m,物料在冷却段的滞留时间为5-15min,物料的送料速度为0.2~0.75m/min。

6.根据权利要求3或5所述的一种环保的可处理废水和废气的新型脱硫设备,其特征在于:所述电磁波间断式加热器内的循环液含有多孔氧化铁。

说明书

一种环保的可处理废水和废气的新型脱硫设备

技术领域:

本发明涉及脱硫净化技术领域,特别是涉及一种环保的可处理废水和废气的新型脱硫设备。

背景技术:

在工业生产中的很多场合都会产生硫化物。诸如,在以煤或者石油制取化工原料的生产过程中,以及普通工业生产排放的废水或者废气中。其中,在以煤或者石油制取化工原料的生产过程中,其产生的硫化氢主要是由于原料中含有较多的含硫物质,使得该含硫物质在生产过程中发生反应而释放出硫化氢,从而直接导致后续生产工段中催化剂活性物质中毒失活。此外,工业生产中排放的废水或者废气中所含有的硫化氢等硫化物,如果直接排就会严重影响环境,甚至于造成人畜中毒。

目前,脱硫设备普遍具有投资高、脱硫效率低的问题,以及使用的脱硫剂制备工艺复杂、生产周期长的问题。

发明内容:

本发明要解决的技术问题是提供一种投资小、脱硫效率高的新型脱硫设备。

本发明的技术解决方案首先提供一种脱硫设备,包括脱硫前置模块、高效脱硫循环制备模块、废液处理模块和脱水模块,所述的脱硫前置模块包括液碱罐、吸收塔和电磁波间断式加热器,所述的吸收塔的入口设有逆喷喷嘴和预降温段,所述的吸收塔为对冲逆流吸收塔、烟塔合一式结构,所述的吸收塔自下而上依次包括下层喷淋、对冲逆流组件、上级喷淋、除雾器和烟囱,所述的液碱罐通过液碱泵连接至下层喷淋段下方,所述的吸收塔的底部通过管道连接至电磁波间断式加热器,所述的电磁波间断式加热器通过设有的循环泵分别连接至下层喷淋和对冲逆流组件,吸收塔的入口通原废气(废水),所述的逆喷喷嘴接新鲜水;所述的高效脱硫循环制备模块包括电磁波间断式加热器和氧化铁粉;所述的废液处理模块包括加药罐、沉淀器、氧化罐、外排水池、厂区污水处理厂和滤液储罐,所述的电磁波间断式加热器通过排液泵、加药罐通过加药泵连接至沉淀器、所述的沉淀器上方设有溢流口通过管道分别连接至氧化罐和滤液储罐,所述的氧化罐通过设有的氧化风机鼓入空气至氧化罐的底部,所述的氧化罐通过溢流口连接至外排水池,外排水池通过设有的外排水泵将污水送至污水处理厂;所述的脱水模块包括板框压滤机,所述沉淀器的底部通过排泥泵与板框压滤机连接,板框压滤机的滤液通过管道连接至滤液储罐或/和氧化罐,所述的滤液储罐通过滤液返回泵与电磁波间断式加热器连接。

作为优选,所述的电磁波间断式加热器通过循环泵还与逆喷喷嘴连接。

进一步地,所述的电磁波间断式加热器包括连续管道、磁力驱动机和螺旋轴;螺旋轴设置于连续管道内,与管道等长;磁力驱动机位于管外,与螺旋轴轴向隔管相连;所述连续管道由聚四氟乙烯材料制成,按氧化铁粉的再生流程将同一管道分为预热段、再生段、冷却段;其中预热段长度为3-10m,物料在预热段的滞留时间为5-15min,物料的送料速度为0.2-0.75m/min;再生段长度为7-30m,物料在再生段的滞留时间为10-40min;冷却段长度为3-10m,物料在冷却段的滞留时间为5-15min,物料的送料速度为0.2~0.75m/min。螺旋轴与磁力驱动机完全隔开不接触,无需考虑多根管连接的密封性问题,不会出现漏料现象。冷却段采用气冷和夹层液冷相结合的冷却形式。

作为优选,所述的沉淀器为竖流式沉淀器。

作为优选,所述的除雾器为屋脊式除雾器。

本发明从进料到出成品在同一个管道式反应器中完成,同时采用电磁波加热、阶段式加热使物料受热比现有的方法均匀,提高了产品质量,减少了次品含量,同时提高了脱硫速度,从而使脱硫时间相对现有方法更少,采用管道式反应器,能实现全自动控制,相比现有的罐式反应器高质、环保、高效、节能。

进一步地,在电磁波间断式加热器内具体获得高硫容、高传质速率的多孔氧化铁的流程如下:

(21)以Fe(NO3)3·9H2O和强碱为主反应物,加入结构导向剂来实现,强碱选自KOH或NaOH,结构导向剂选自碳8-20的烷基溴化铵的阳离子表面活性剂或非离子表面活性剂F-127或聚乙二醇,结构导向剂的加入量与Fe(NO3)3·9H2O的摩尔比为0.08-0.16,具体按如下步骤:

(22)将Fe(NO3)3·9H2O、结构导向剂分别在研钵中研细至100-200目,然后充分混合;

(23)将强碱(KOH或NaOH)颗粒研细至100-200目,然后与上一步骤中的混合物在剧烈搅拌下混合,在室温下进行反应。强碱与Fe(NO3)3·9H2O的摩尔比为2-5;

(24)将步骤(3)中所得产物用蒸馏水洗至pH=7,在100-110℃下干燥12小时;

(25)将所得产物在间断式加热下焙烧2h,即得所需的多孔性氧化铁脱硫剂。

与现有技术相比,本发明有以下有益效果:采用电磁波加热、阶段式加热使物料受热比现有的方法均匀,提高了产品质量,减少了次品含量,同时提高了脱硫速度,从而使脱硫时间相对现有方法更少;间断式加热获得的多孔氧化铁具体更高硫容和更高传质速率;综合获得的该脱硫设备投资小,运行费用低,且具有更高效的脱硫效率,尤其适合国内中小型废气、废水脱硫装置,更加环境友好,大大减少了排放污水量和后续污水处理装置的生产负荷。