焦化污水是煤化行业的一种高浓度工业有机污水,它主要是来自焦炉煤气初冷和焦化生产过程中的生产用水以及蒸汽冷凝污水,其中影响最大的是蒸氨污水。焦化污水的处理一直以来都是污水处理行业中的重点和难点。目前,工程上处理焦化污水多采用以生化法(A/O、A2/O、A/O2、A2/O2)和混凝沉淀组合的处理工艺,该工艺可以使出水的COD达到150 mg·L−1。然而,我国在2012年提高了焦化污水的排放标准。现行的《炼焦化学工业污染物排放标准》(GB 16171-2012)要求,焦化污水的直排标准COD排放限制为80 mg·L−1。因此,以生化法和混凝沉淀组合工艺处理的焦化污水,需要进一步深度处理。目前,常用的深度处理工艺主要有:膜处理法或臭氧-曝气生物滤池(BAF)等方法,然而这些工艺存在着成本昂贵、低负荷、二次污染严重等问题。因此,亟需研发出一种成本低廉、处理效果良好的新型工艺。本研究将采用内循环铁炭微电解技术对焦化污水进行深度处理。铁炭微电解技术又称作内电解法,此技术以活泼的铁作为阳极,惰性的炭为阴极在污水中形成原电池,通过原电池的电富集、氧化还原及离子的混凝沉淀等作用对污水处理的一种低廉高效技术。其作用机理:在酸性条件下,反应过程中通过铁屑的腐蚀产生还原能力很强的二价铁离子及还原氢(反应(1)和反应(3)),在曝气情况下,氧气作为电子受体形成H2O2,可以与Fe2+形成Fenton反应(反应(4)),可以对污水中含有醛基、亚硝基、羧基等部分发色基团及部分高分子有机物污染物进行高效氧化还原作用,从而将大分子有机物转化为可生物降解的小分子有机物,提高污水的可生化性。在反应过程中,Fe2+容易氧化形成Fe3+,并最终形成具有强于一般絮凝剂的氢氧化物胶体(反应(2)),通过絮凝作用有效去除污水中的有机物。

Fe−2e − →Fe 2+ E θ (Fe/Fe 2+ )=−0.44 V Fe−2e−→Fe2+ Eθ(Fe/Fe2+)=−0.44 V(1)

4Fe 2+ +8OH − +O 2 +2H 2 O→4Fe(OH) 3 4Fe2++8OH−+O2+2H2O→4Fe(OH)3(2)

O 2 +4H + +4e − →2O⋅+4[H] E θ (O 2 /[H])=+1.23 V O2+4H++4e−→2O·+4[H] Eθ(O2/[H])=+1.23 V(3)

O 2 +2H + +2e − →H 2 O 2 E θ (O 2 /H 2 O 2 )=+0.68 V O2+2H++2e−→H2O2 Eθ(O2/H2O2)=+0.68 V(4)

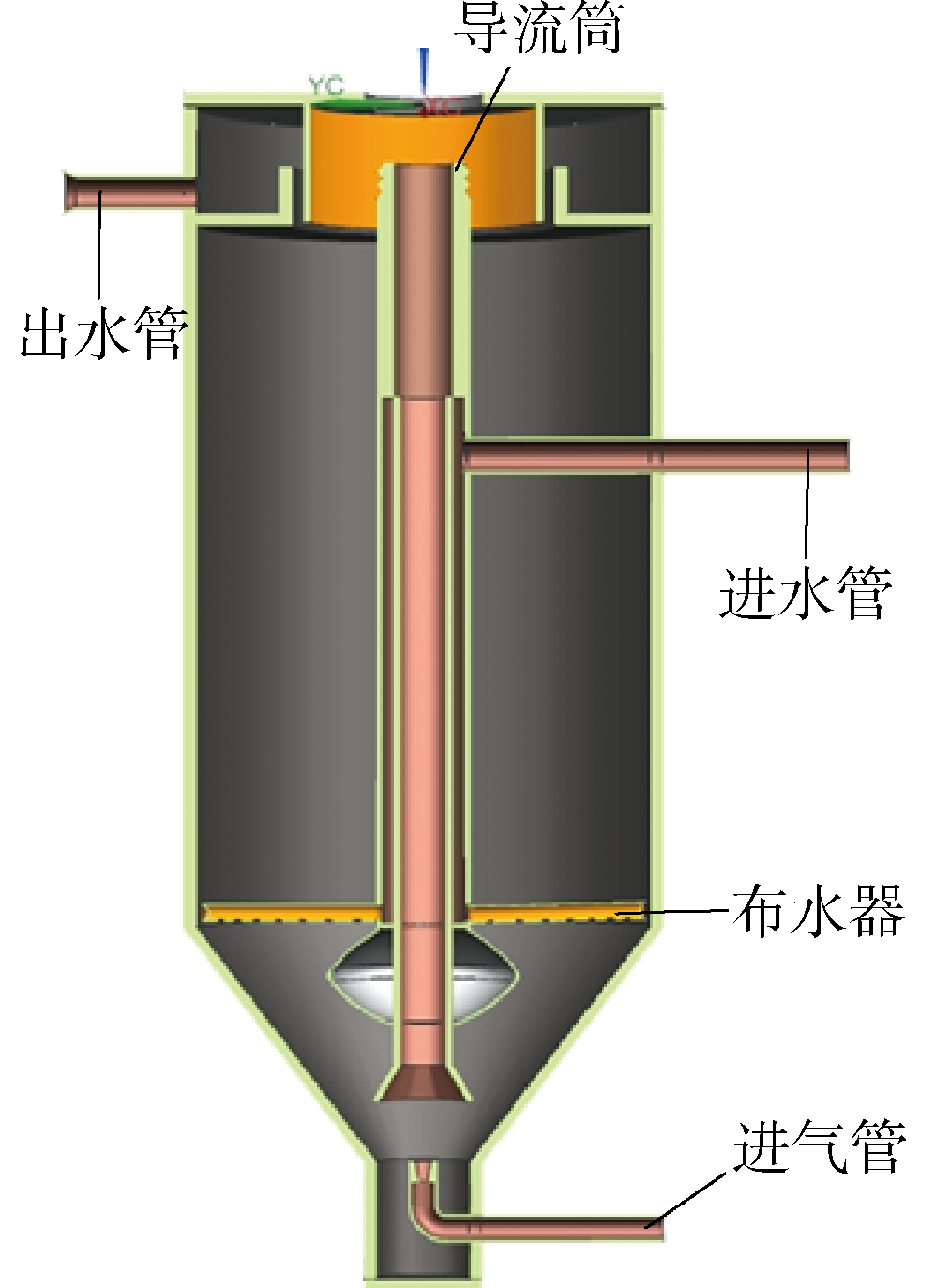

铁炭微电解在焦化污水处理领域得到了一定的应用。但在使用过程中,发现铁炭填料具有易板结、铁表面快速钝化的缺点。目前,研究者主要从2个方面来解决上述问题:一是开发新型抗板结填料,这些新型填料主要是在传统填料中添加黄泥等抗板结材料烧结而成,一定程度上预防了板结,但是减少了电极间接触面积,而削弱了原电池作用,同时在处理过程中,由于黄泥等成分的脱落,增大了污泥的产量,给污泥处理带来了不便;二是改变反应器结构,使填料发生运动,采用最多的是机械搅拌结构,该结构虽然在一定程度上解决了填料板结、钝化等问题,但机械转动装置的引入,既增加了成本,又增加了流场的复杂性,应用中易出现流动死角。本研究采用本课题组开发的具有独特内循环结构的微电解反应装置,结构如图1所示。

图1 气升式内循环铁炭微电解反应器

此装置是在气升式内循环反应器的基础上改进而来的,其工作原理是依靠自身压力差形成的内部循环流动,无需增加转动装置,简化了流场。与传统铁炭微电解工艺相比,内循环式铁炭微电解工艺具有良好的抗板结和消除表面钝化的能力。本研究拟探索内循环铁炭微电解工艺对焦化污水深度处理效果。

1 实验部分

1.1 试剂和仪器

研究中使用的氢氧化钠和浓硫酸均为分析纯。使用的仪器设备有:内循环微电解反应器(自制);Multi 3420水质分析仪;DNM40曝气泵(中国台湾);LZB型空气流量计;UV-2600紫外-可见分光光度计;XJ-IV型COD消解装置。

1.2 污水水质

研究用水取自某焦化厂生化法和混凝沉淀组合工艺处理后出水,该水颜色为黄褐色,具有刺鼻气味,COD为150 ~180 mg·L−1,pH为6~7,色度为130倍。

1.3 材料处理

铁屑预处理:首先,用水反复清洗去除表面杂质及部分油污;然后用浓度为5%氢氧化钠溶液浸泡铁屑并间断搅拌12 h从而去除油污,经水冲洗接近中性后,使用3%的硫酸溶液浸泡30 min,使铁屑活化;最后使用自来水反复冲洗至中性,铁屑需现用现处理,防止氧化。

活性炭的预处理:用去离子水反复冲洗4~5次,去除表面的灰粉和杂质,再用待处理污水浸泡3 d以上,以消除工艺过程中活性炭吸附作用带来的干扰。

1.4 实验方法

将处理过的铁屑和活性炭按一定比例混合,取460 mL混合填料装于反应容器中,取460 mL实验污水,利用10%的H2SO4或10%的NaOH溶液调整pH后加入反应器中,在20 ℃下进行曝气,控制反应时间,用10%的NaOH调节出水的pH为8~9,静置30 min,取上清液测量出水水质。

1.5 分析方法

COD采用标准的重铬酸盐法(GB 11914-1989)进行测定;色度采用分光光度法进行测定。

去除率计算公式:

η=A 0 −A 1 A 0 ×100% η=A0−A1A0×100%(5)

式中:η代表色度或COD的去除率,%;A0代表原水的色度的吸光值或原水COD浓度,L·(g·cm)−1或mg·L−1;A1代表样品反应后的吸光值或样品反应后COD浓度,L·(g·cm)−1或mg·L−1。

1.6 实验设计

1.6.1 单因素实验

单因素实验主要考察反应时间、曝气量、pH、铁炭比(体积比)对焦化污水的COD和色度去除率的影响,并找出对COD去除率影响最大的3个因素及其最佳取值范围。

1.6.2 响应曲面实验

采用Design expert软件中的Box-Behnken方法进行实验设计,根据此方法的设计原理,确定3因素3水平的实验方案,按设计进行实验并以COD去除率为响应值,实验结果根据多项式回归分析法对数据进行拟合、方差分析,确定模型可行性。最终通过响应面分析获得因素间交互作用对响应值的影响,以及最优的实验条件。采用二阶模型:

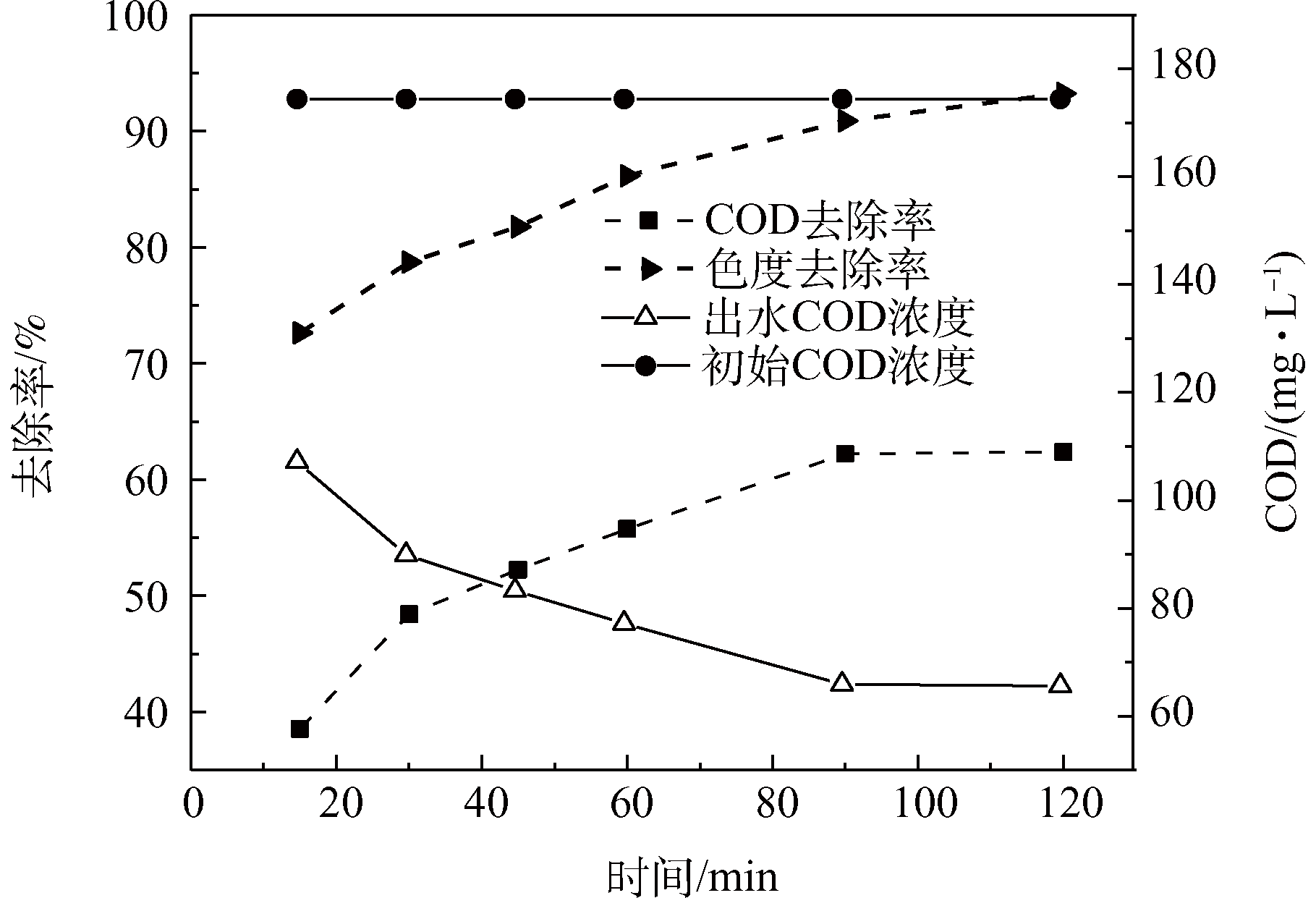

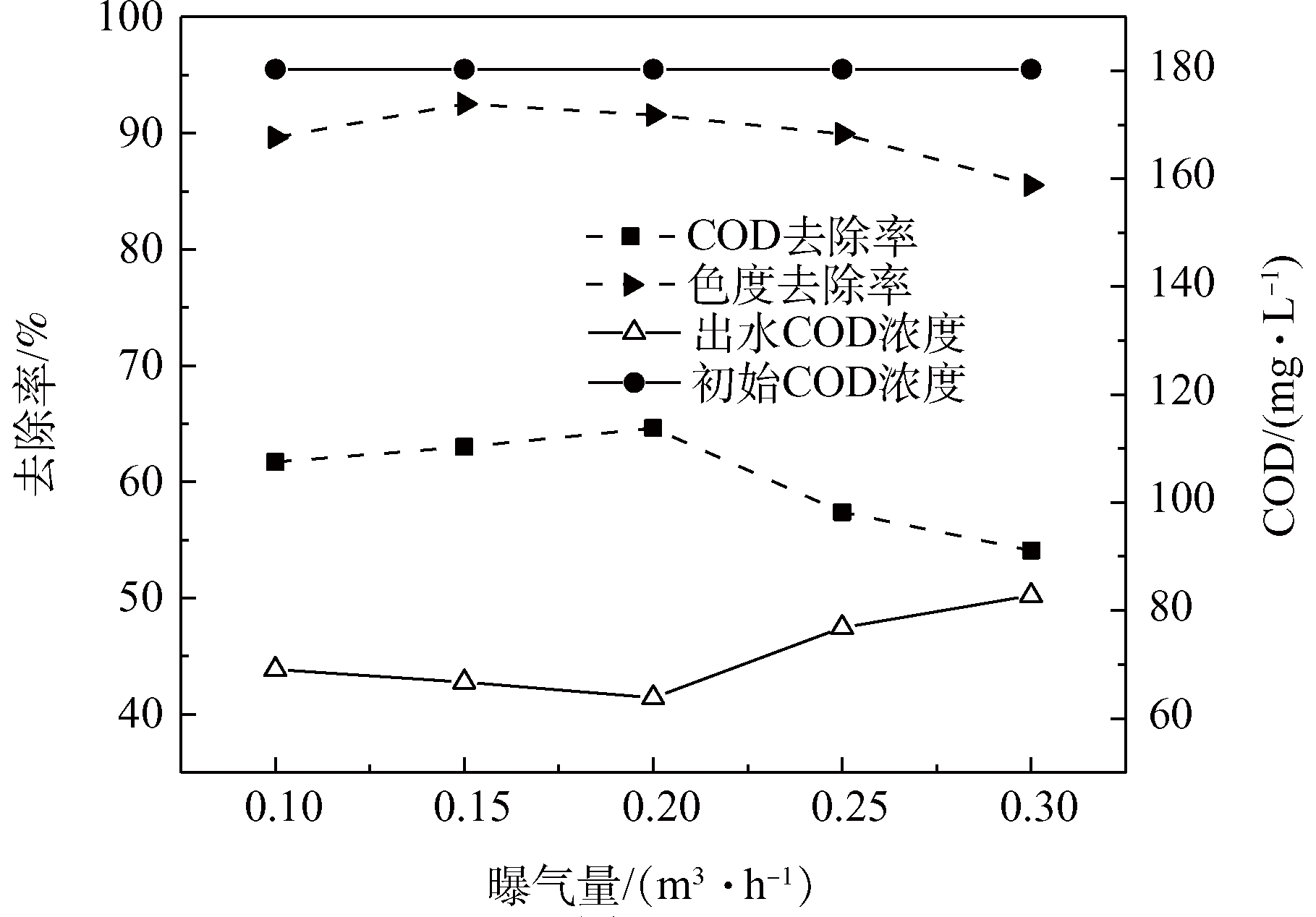

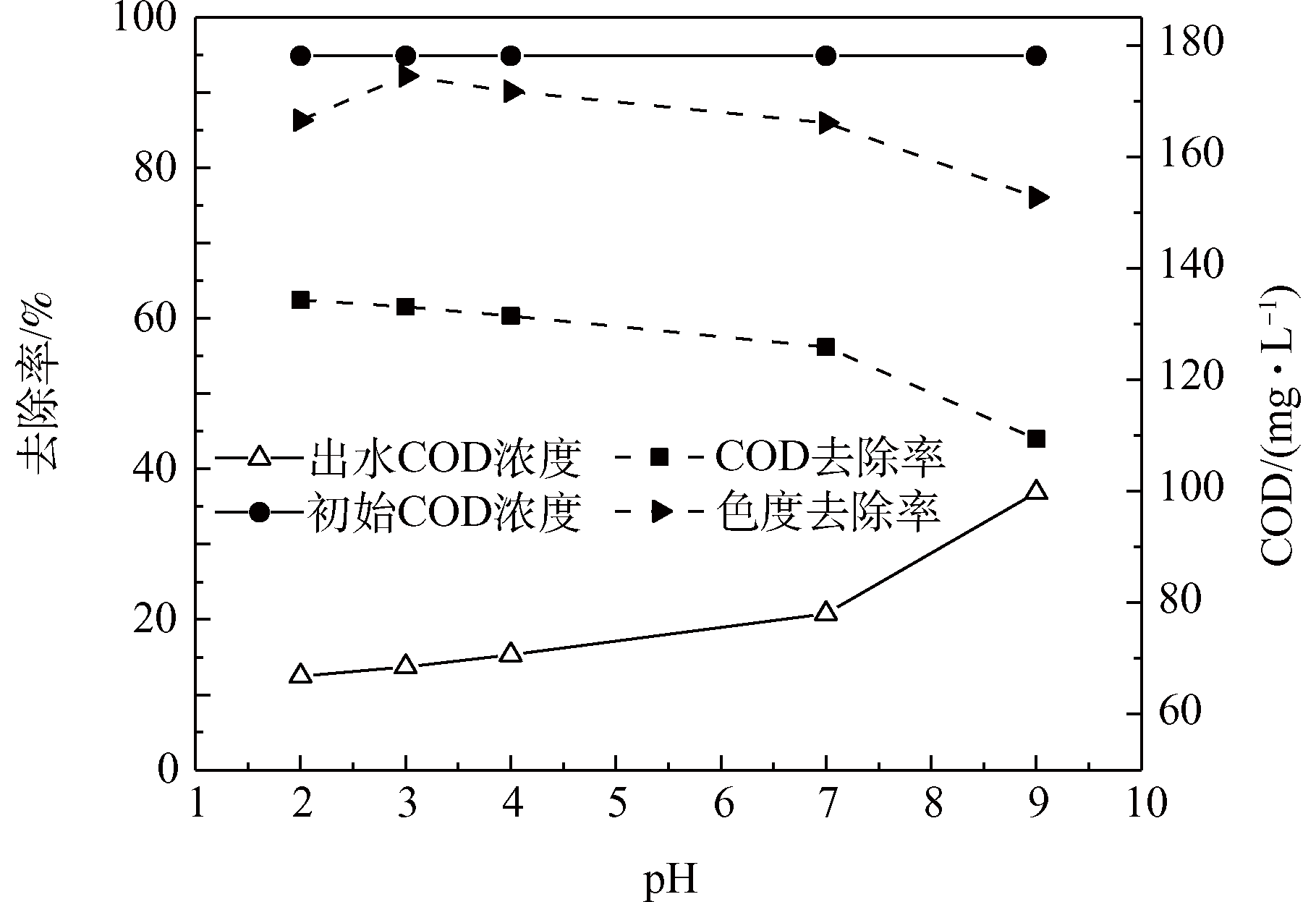

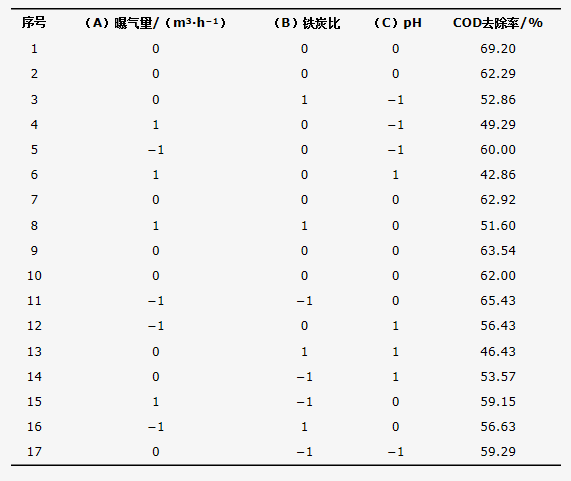

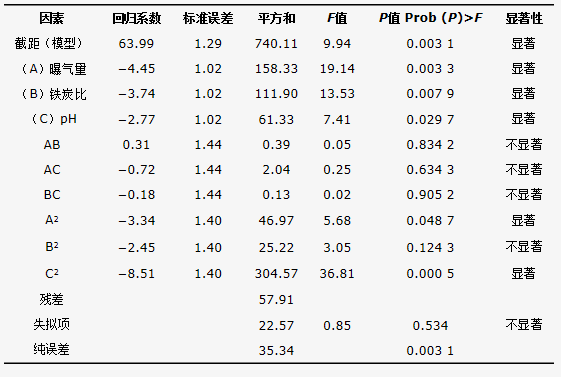

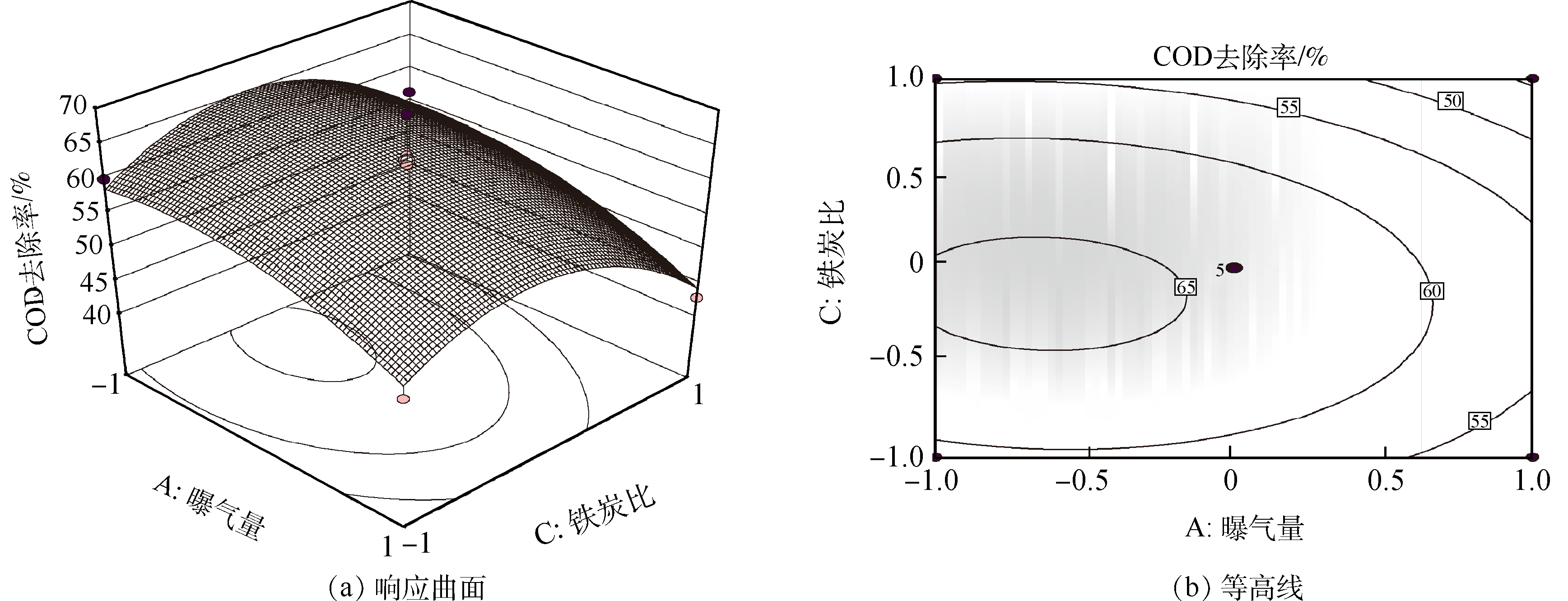

Y=∝ 0 +∑ i=1 k ∝ i X i +∑ i=1 k ∝ ii X 2 i +∑ 1 式中:Y为焦化污水COD去除率的预测值;∝ 0 ∝0 、∝ i ∝i 、∝ ii ∝ii 、∝ ij ∝ij 分别为偏移项、线性偏移系数、二阶偏移系数、交互作用系数。 1.6.3 验证实验 在模型获得的最优实验条件下,进行3组平行实验,测定出水的COD和色度,验证优化模型的可靠性。同时,为了考察实验装置的抗板结和消除表面钝化的能力,在优化条件连续运行4个月。 2 结果与讨论 2.1 单因素实验 2.1.1 反应时间对处理效果的影响 实验过程中,首先控制铁炭填料体积比为1:1,pH为3,曝气量为0.3 m3·h−1,考察反应时间对焦化污水COD与色度去除率的影响,实验结果如图2所示。 图2 反应时间对COD去除率和色度去除率的影响 从图2可见,COD与色度去除率变化趋势相同,随着反应时间的增加,COD和色度去除率均逐渐增加。反应30 min后,COD及色度去除率增长幅度逐渐减小,在反应时间为90 min后,COD去除率稳定在62%左右。该趋势与吕任生等[9]的研究结果具有较好的一致性。这可能是由于在相同的条件下,随着反应时间的增加,反应体系中能够被降解的有机物浓度迅速降低,造成COD不断降低,去除率增高。但当反应达到一定时间后,反应体系中可被降解的有机物几乎被降解完全,使得COD值不能进一步快速降低,致使COD去除率升高缓慢。因此,后续实验的反应时间定为90 min。 2.1.2 曝气量对处理效果的影响 控制铁炭填料体积比为1:1,pH为3,反应时间为90 min,设定曝气量为0.1、0.15、0.2、0.25、0.3 m3·h−1,研究曝气量对COD和色度去除率的影响,实验结果如图3所示。 如图3所示,随着曝气量的增加,COD和色度的去除率先增加后减小。在曝气量为0.2 m3·h−1时,COD和色度去除率达到最大值,分别为64.61%和92.51%。研究,发现,溶解氧可以有效提高铁炭微电解电极电位差,随着曝气量的增加,污水中溶解氧增大,可以提高反应速度,但并非越大越好。从本实验中发现,在曝气量大于0.2 m3·h−1时,出现COD去除率和色度去除率下降的趋势,分析原因主要有以下2点:1) 曝气量增大导致铁炭填料循环运动加剧,使得铁炭电极分离,减小反应体系中原电池数目影响微电解处理效果;2) 气泡尺寸是影响气-液比表面积的直接因素,气泡尺寸越小,比表面积越大,体积传质系数越大。有研究表明,当表观气速在一定条件下,体积传质系数随表观气速的增大而增大。但超过某一临界气速时,表观气速对传质特性影响较小,这是由于在临界气速下随着气速的增加,体系气泡数目增多,但是随着数目的增加气泡聚并速率增加,使得气泡尺寸增大,降低气-液相间比表面积,从而降低传质系数,导致溶解氧减少,不利于提高电极电位差。因此,后续实验的曝气量定为0.2 m3·h−1。具体联系污水宝或参见http://www.dowater.com更多相关技术文档。 图3 曝气量对COD去除率和色度去除率的影响 2.1.3 pH对处理效果的影响 控制铁炭填料体积比为1:1,反应时间90 min,曝气量为0.2 m3·h−1下,考察pH对COD和色度去除率的影响,实验结果如图4所示。 图4 pH对COD去除率和色度去除率的影响 由图4可以看出,COD的去除率随pH的增大而减小,在pH为2时取得最大去除效果,去除率为62.46%。在pH为9时,去除率仅为43.97%,可见pH对COD去除率有着重要的影响。当pH较低时,阳极铁的腐蚀速率较快,从而使原电池电位差增大,增强处理效果。同时,焦化污水中具有含氧基团的有机物(如含有−OH、−COOH及含有氮元素的芳香族化合物)以分子形式存在,从而增大了活性炭对该类物质的吸附,有利于铁炭微电解对该类物质的降解,。而对于色度去除效果而言,在较低的pH情况下,溶液中的Fe2+和Fe3+浓度增高,导致出水色度增加,同时pH过低提高了处理成本。pH在2~4的范围内,COD的去除率变化较小,而在pH高于4时,去除率显著降低。综合考虑,为了保证去除效果,后续实验的pH定为3.5。 2.1.4 铁炭比对处理效果的影响 控制反应时间90 min,曝气量为0.2 m3·h−1,pH=3,利用铁炭体积比为1:3、1:2、1:1、2:1、3:1的新处理的填料(活性炭为浸泡于焦化污水3 d后,吸附饱和的活性炭)分别处理焦化污水,考察不同铁炭比对COD和色度去除率的影响,实验结果如图5所示。 图5 铁炭比对COD去除率和色度去除率的影响 如图5所示,随铁炭比的增加,COD去除率呈先增大后减小的趋势,这与一些研究结果相同。COD和色度的去除率最高出现在1:1,去除率分别为62.92%和92.71%。在理论上,由于铁与炭相互接触形成原电池,不论在微观层面的铁与炭化铁,还是宏观层面的铁屑与活性炭颗粒,都是在两者充分接触,而没有任何1个组分过多的情况下,才使得原电池数量最大。在同样数量的混合填料的情况下,如果某1个组分比例过低或过高,都会导致原电池数量的减少,从而降低微电解处理效果。 2.2 响应曲面分析与优化 2.2.1 响应曲面设计 从单因素实验结果可以看出,虽然时间对COD去除率也有较为明显的影响,但在一定值后却几乎没有影响。因此,本研究选择曝气量、铁炭比、pH作为响应曲面法的3个主要因素。 本实验采用Box-Behnken设计方法,将曝气量、铁炭比、pH分别用A、B、C进行表示;各个因素分别以-1、0、+1表示低、中、高3个水平。以单因素实验中最优值为0水平,低和高水平如表1所示。 响应曲面分析实验中,依据Box-Behnken方案,利用内循环微电解反应器连续曝气90 min,以COD去除率作为响应值,研究曝气量、铁炭比、pH等3个因素对焦化污水COD去除效果以及2个因素间的交互作用,实验结果见表2所示。 表1 实验设计因素与水平 表2 Box-Behnken设计及其实验结果 2.2.2 ANOVA分析及二次回归拟合 根据Design expert软件设计的实验模型,进行ANOVA分析,回归系数及影响因素的显著性分析,如表3所示。分析结果显示,COD去除率模型的F值较大,而P值为0.003 1,小于0.05,说明回归模型较显著,失拟项不显著(P值为0.534,>0.05),模型的预测值与实际值误差较小,回归模型决定系数(R2)为0.927 46,表明模型与实际拟合较好,能够反映响应值的变化。因此,可以利用此模型对内循环微电解处理焦化污水的COD去除率进行预测。通过统计学分析,估计出回归方程中回归系数(如表3所示)。则由实验结果拟合得到COD去除率的二次回归方程为: Y=63.99−4.45A−3.74B−2.77C+0.31AB−0.72AC−0.18BC−3.34A 2 −2.45B 2 −8.51C 2 Y=63.99−4.45A−3.74B−2.77C+0.31AB−0.72AC−0.18BC−3.34A2−2.45B2−8.51C2(7) 表3 回归系数及影响因素的显著性分析 2.2.3 交互作用的响应曲面分析 利用Design expert对实验数据进行回归分析,根据软件分析结果得到回归方程的等高线与响应曲面,如图6~图8所示。 图6给出了铁炭比取1:1时,曝气量和pH对COD去除率的交互影响。从图6可以看出,响应曲面坡度陡峭,说明2个因素对COD去除率的影响十分明显,但是无论曝气量(或pH)如何改变,COD的去除率都随pH(或曝气)的增大而降低,因此2个因素间的交互作用并不明显。 图7给出了pH取3.5时,曝气量和铁炭比对COD去除率的交互影响。从图7中可以看出,曝气量曲面斜率小于铁炭比曲面的斜率,可知铁炭比对COD去除率的影响大于曝气量对COD去除率的影响。但是,在实验范围内,曝气量无论取何值,COD去除率随着铁炭比呈现出先增大后减小的趋势,表明2个因素间没有明显的交互作用。 图7 曝气量和铁炭比对COD去除率交互影响的响应面和等高线 图8 pH和铁炭比对COD去除率交互影响的响应面和等高线 图8给出了曝气量取0.2 m3·h−1时,pH和铁炭比对COD去除率的交互影响。在图8中曲面坡度陡峭程度,说明pH和铁炭比对COD去除率有较明显影响。此交互作用的等高线和响应曲面与图7相近,交互作用并不明显。在实验条件下,无论pH取高水平还是低水平,铁炭比对COD去除率的作用都呈现出先增高后降低的趋势,表明铁炭比存在1个最优值,并且这个值在1:1附近,实验结果与研究结果[6]相符。 通过软件优化,获得的最佳工艺条件为:曝气量为0.13 m3·h−1,铁炭填料体积比为1:1,pH为2.3。在最优条件下,方程预测COD去除率为67.20%,其95%的置信区间为63.23%~71.17%。 2.3 验证实验 在曝气量为0.13 m3·h−1,铁炭比为1:1,pH为2.3的最优工艺条件下,利用内循环微电解反应器连续运行90 min,进行3组平行实验。在该条件下,3组平行实验的COD去除率分别为70.17%、64.93%、68.21%,平均为67.77%,色度去除率平均93.75%,COD去除率落在模型预测值的95%置信区间(63.23%~71.17%)内。在最佳工艺条件下,即使COD去除率取95%置信区间下限的63%,以该焦化厂混凝出水COD最高值180 mg·L−1计算,其处理后的COD为67 mg·L−1,仍然满足《炼焦化学工业污染物排放标准》(GB 16171-2012)[2]中80 mg·L−1的直排标准。通过验证实验,可以验证出Design expert响应曲面法获得的模型具有较好的预测效果,即可以利用该模型对内循环微电解深度处理该焦化厂污水的COD去除率进行预测。在连续性运行实验中,该反应装置在连续运行4个月后,仍然能保持较高的处理效果,未出现填料板结、钝化现象。同时,与传统的曝气式铁炭微电解固定床反应器(仅仅没有内循环管)对比效果,在实验条件相同的情况下,传统反应器所获得的COD去除率初始为45%,但随着运行时间的延长,COD去除率逐渐降低,运行不到半个月,填料全部板结,且COD去除率降到5%以下。从运行成本上来看,内循环微电解反应器仅仅是将常规曝气式铁炭微电解中的曝气集中到了内循环管内,没有增加曝气量,甚至有时可以降低曝气量,因此,运行成本不变,但是内循环微电解处理效果显著优于传统的曝气式铁炭微电解。 3 结论 1)采用静态单因素实验和响应曲面2种方法来提升焦化污水处理效果。静态单因素实验中,通过控制变量法将处理效果得到初步的提升,发现曝气量、pH和铁炭比对处理效果影响较大,且存在最佳取值。 2)通过软件中Optimization的Numercal优化功能,得到COD去除率最优时的最佳工艺条件:曝气量为0.13 m3·h−1、铁炭比为1:1、pH为2.3。在最佳工艺条件下COD的平均去除率为67.77%,色度平均去除率为93.75%,处理后污水的COD浓度均达到80 mg·L−1以下。 3)采用内循环微电解深度处理焦化污水,处理效果十分显著且高于常规曝气式微电解反应器处理效果。由于反应器具有高效的传质传热特性及流动特性,使得反应器连续运行4个月,并未出现填料板结钝化的现象。(来源:环境工程学报 作者:张雷)